金属材料铸态结构的好坏直接影晌到铸件的使闬性能。对铸锭来说,铸态组织不但影响其力加工性能,而且也影响到经过锻造及淬火回火以后成品的组织和性能。所以,对铸锭组织的控制,就显得十分重要的。

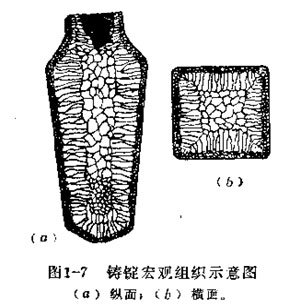

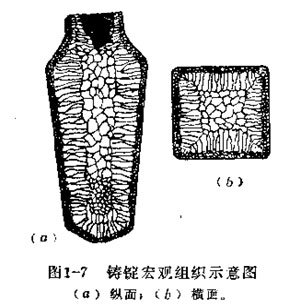

生产实践表明,液态金属在浇铸成型过程中,由于模壁的存在及锭面与心部温度分布的不均勻等,带来了锊锭组织的结晶特点和复杂性。视察铸锭纵剖面和横剖面时,可清楚的看到它由三个晶区所组成,这趕铸锭结构的组织特征,如图1-7所示。

1.表层细晶区

结晶区在铸锭的最外层,由细小的等轴晶粒所构成;

2.柱状晶区

紧接表层的细晶区是一层柱状晶区,其晶粒都具有伸长的柱状特征,且主轴方向垂直于模壁;

3,中心等抽晶区

中心等轴晶区是在冷速慢*过冷度软小的条件F形成的,因而晶粒较粗大。

在浇铸过程中,当液态金属注入锭模时,结晶首先认紧靠模壁处开始。因为该处的液态金属发生剧烈冷却,获得较大的过冷度,其成核率高。长大速度也快,便迅速地形成表面等轴细晶粒区。

随着铸锭细晶区外壳的形成,锭模慢悝变热,液态金属的冷却速度梢慢,温度分布也变得稍微平缓。这时在结晶前沿有适当的过冷度,以利于原有晶粒向里生长;而离柱状晶前沿稍远的液态金属尚处于过热之中,无法再行生核,其结晶主要依靠原晶粒的继续长大来进行;同时垂直于模壁方向散热较快,晶粒便沿其相反方向择优生长,形成柱状晶。

位于铸锭中心的等轴晶区,由于远离模壁结晶到愈接近铸锭中心,液相内部的内外温度差就愈小,加上结晶滑热的放出,使液相几乎处于均热状态。此时冷却速度减慢,过冷度小,生核率低;其散热方向也不明显,故最后形成粗大的等轴晶区。

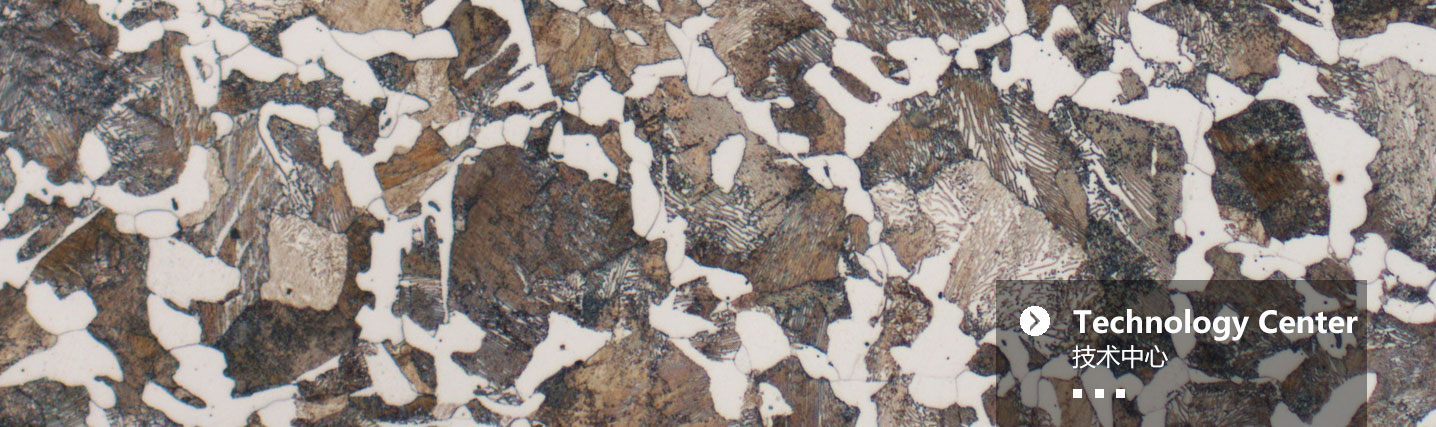

在实际生产条件下,铸锭的结晶组织都形成树枝晶。即铸锭的宏现组织按其外部轮廓,呈可区分为细晶区、柱晶区和等轴晶区,而每一层的内部结构都是枝晶。

生产实践表明,液态金属在浇铸成型过程中,由于模壁的存在及锭面与心部温度分布的不均勻等,带来了锊锭组织的结晶特点和复杂性。视察铸锭纵剖面和横剖面时,可清楚的看到它由三个晶区所组成,这趕铸锭结构的组织特征,如图1-7所示。

生产实践表明,液态金属在浇铸成型过程中,由于模壁的存在及锭面与心部温度分布的不均勻等,带来了锊锭组织的结晶特点和复杂性。视察铸锭纵剖面和横剖面时,可清楚的看到它由三个晶区所组成,这趕铸锭结构的组织特征,如图1-7所示。