杭州锅炉 张方

摘要:本文对某蒸发器集箱组件焊接裂纹的产生原因进行了分析,提出了防止裂纹产生的一系列措施。对提高机械构件设计、制造、安装的质量有一定的参考价值。

关键词:锅炉、焊接、氢致裂纹、预防措施、金相抛光剂

1 前言

某公司承接了某余热锅炉蒸发器的制造安装项目,该蒸发器设计用途是用于干熄焦等余热锅炉的换热模块,设计工作压力P=1.76MPa,工作温度206℃。蒸发器成品尺寸约为2900*2300*7300。其中有99支集箱管,2000多支管接头。集箱管和管接头的材质均为20#,集箱规格为Φ108*6。由于焊接所涉及的集箱管和管接头材质均为普通低碳钢,具有优良的可焊性,且项目工期紧,因此未作细致的工艺试验。

焊接方法为手工焊条电弧焊,采用Φ5的国标牌号E5015的手工焊焊条,焊接层数为一层。焊接坡口插入式。焊前没有预热,焊后没有进行热处理。一个模块焊接完成后,在表面探伤过程中未发现裂纹,在压力Ps=2.20MPa进行水压试验,未发生渗水。

该模块在运行5周后突然发现渗漏现象,通过停机检查发现两处泄漏。两处裂纹在集箱沿焊趾开裂,一处裂纹弦长55mm,一处裂纹弦长48mm。由于低碳钢的此类焊接裂纹极为少见,所以,我公司对裂纹产生原因非常重视,对模块进行修补的同时,选取试样进行事故原因分析。

2 材质分析

集箱管材质为20#,入厂验收标准为GB 3087-1999。对故障集箱管进行化学分析,其化学组成(wt%)为:C=0.18;Mn=0.44;Si=0.22;P=0.019;S=0.022;Cr=0.11;Cu=0.13;Ni=0.05,满足标准要求。同一炉号的此类接管进行拉伸、弯曲、压扁试验,其机械、工艺性能均满足标准要求。故障管的金相试验结果显示:集箱管组织为铁素体+珠光体,晶粒度7~8级,晶粒细小,且分布均匀。同时,低倍检验未发现严重缺陷,满足标准要求。所以,裂纹不是由管子质量问题引起的。

E5015焊条为低氢钠型焊条,药皮主要成分为碳酸盐矿(如:大理石、菱苦土等)和萤石,还有一定数量的石英砂或硅铝酸盐。E5015焊条药皮属于CaO-SiO2-CaF2为主的熔渣系,熔渣碱度较高。药皮中有强脱氧剂,可以同S、P形成易挥发物,有利于脱硫、脱磷,降低焊缝中的杂质,减少低熔点共晶的产生。E5015焊条焊接工艺性能一般,焊波较粗,熔深中等。主要用于焊接低碳钢结构。E5015焊条对氢敏感,施焊时焊接处要保持清洁,不能有水分、油污和铁锈。本文对角焊缝进行化学成分分析,其成分符合GB 51117-1995中对碳钢焊条的要求。

3 裂纹金相检查分析

3.1 裂纹宏观检查

发现裂纹的两集箱管径均正常,表面无塑性变形痕迹。由于是单道焊,所以,焊肉较厚,最厚处达8mm。在收弧位置发现一处弧坑裂纹。在熔合线附近发现多处咬边。

两处裂纹均为穿透裂纹。通过对裂纹纹路的宏观检查,发现一条裂纹起源于集箱外侧紧靠焊趾的熔合线。在集箱外表面的裂纹沿焊趾开裂,长度为55.2mm,贯穿至集箱内侧,内侧裂纹长度为40.5mm长,内侧裂纹一部分延伸至焊缝下的集箱母材,其余与外侧裂纹的扩展方向相同。另外一条裂纹在集箱外侧同样是沿焊趾开裂,裂纹长度48.4mm,内侧裂纹长度为33.6mm。

3.2 裂纹微观检查

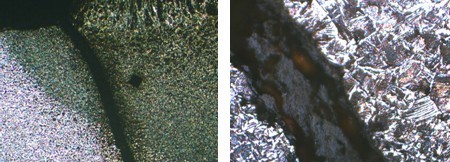

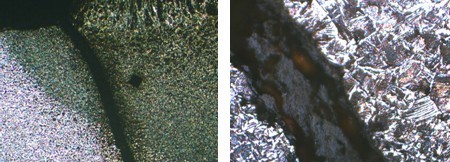

本文对两处裂纹周边的母材金相组织进行了分析,集箱和接管母材组织均为铁素体+珠光体,晶粒分布均匀,晶粒度为6~8级,满足相关标准中对管子母材金相组织的要求。组织中均为发现明显的夹杂和气孔等缺陷。两处裂纹均为沿晶启裂,穿晶扩展。断面较光滑。

在熔合线靠近焊缝一侧,发现过热组织魏氏体。魏氏体是由结晶位向相近的铁素体片形成的粗大组织单元,严重减低了焊接接头的韧性。手工焊时材料在高温停留时间短,晶粒长大并不严重,一般较难形成粗大的魏氏体。但是,如果手工焊焊接电流大,热输入量大,就容易形成粗大魏氏体。由图2可以看出,裂纹周围的魏氏体组织长度约为0.5mm,比正常焊条电弧焊产生的0.1~0.3mm魏氏体组织粗大。

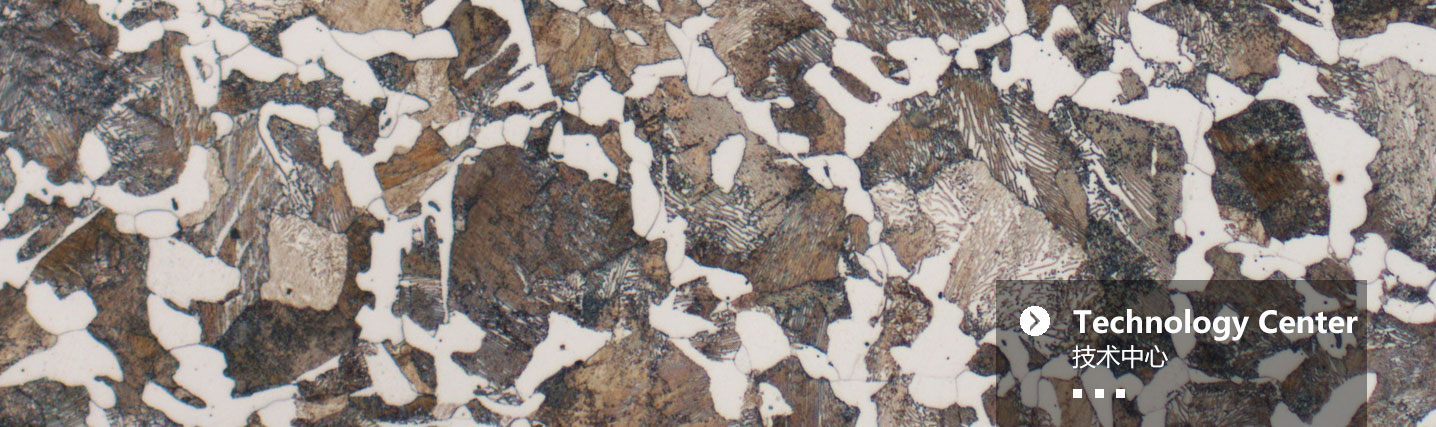

图1 焊缝和热影响区组织 图2 裂纹附近的魏氏体组织

4 结构分析

本文对蒸发器的内部结构进行了分析,由于蒸发器内部管接头材质相同均为20#,运行时同一模块内部温度差异小,各组管接头受热后的膨胀量相当。所以,模块内部不存在应力集中问题。

蒸发器外部结构设计充分考虑了膨胀吸收问题,且结构相同的模块已经使用了很多年,并未出现因膨胀产生的应力集中问题。同时,车间在对该模块进行装配的时候并不存在强制装配现象。所以,该蒸发器的结构设计和结构应力不是造成本次泄漏的原因。

5 裂纹产生机理及原因

通过分析,本文认为这次碳钢焊接裂纹是焊缝和熔合线内溶解的过量氢导致,属于冷裂纹中的氢致延迟裂纹。

5.1 氢致裂纹产生机理

焊接过程中液态金属所吸收的氢有一部分在熔池凝固过程中逸出,但是由于手工焊熔池凝固速度快,相当多的氢来不及逸出而保留在焊缝金属中。留在焊缝中的氢大部分以H或H+形式与焊缝金属形成间隙固溶体。由于氢的原子和离子的半径都很小,使这部分氢可在焊缝金属晶格中自由扩散,故称之为扩散氢。一部分扩散氢聚集到金属的晶格缺陷、显微裂纹和非金属夹杂物边缘的空隙中,结合为氢分子,氢分子半径较大,不能自由扩散,称为残余氢。焊后随着放置时间延长,由于一部分扩散氢从焊缝表面逸出,一部分转变为残余氢,因此扩散氢显著减少、残余氢增加,总氢量下降。一般认为扩散氢含量大,约占80~90%,且是造成各种氢损害、导致延迟裂纹的重要要素。

目前,能比较完整地解释氢、应力交互作用的延迟裂纹理论是三轴应力晶格脆化学说。该学说认为,如果在三个晶粒相交的空间或裂纹的前端处于三向应力状态,新的裂纹尖端处就会聚集较多的氢,超过一定界限之后,发生晶格脆化,而产生裂纹。随时间增长,此处有重新聚集更多的氢,并使裂纹向前扩展,或产生新的裂纹。这种过程交替进行,裂纹也就继续扩展。钢材含氢量越高,裂纹敏感性越强。

有缺口存在时,延迟裂纹倾向增大,这一方面是因为应力集中的作用,另一方面,由于氢的应力诱导扩散还会引起扩散氢的聚集,开裂部位的氢浓度明显大于原始氢浓度。

在焊接过程中,焊缝金属在高温时溶解了大量氢,冷却时,由于焊缝含碳量低于母材,故焊缝先于母材发生相变,此时焊缝由奥氏体转变为铁素体,氢的溶解度突然下降。于是溶解于焊缝中的氢迅速向母材热影响区内尚未发生相变的奥氏体扩散,由于扩散速度低,所以只在熔合线附近形成富氢地带。此区域在氢和组织应力复合作用下脆化,极易产生裂纹

5.2 裂纹产生原因分析

焊接前,由于焊工的操作不当可能导致一些焊缝坡口表面存在水、油污或铁锈等,导致焊缝及熔合线氢含量过高。由于钢中氢原子脱溶、聚集结合成氢分子,产生极大压力,在运行过程中与组织应力、工作应力的叠加是引发裂纹的主要原因。

焊缝时,选取焊接规范不当,热输入量过大,使焊缝周围产生了粗大的魏氏体组织。粗大魏氏体组织的存在大大降低了材料的韧性,是裂纹产生和快速扩展的一个重要条件。

焊接时为冬季,焊接环境温度较低。焊缝冷却速度快,导致了焊缝内部残余应力的集中,在一定程度上增大了裂纹扩展的速度。

焊缝与母材没有打磨,进行圆滑过渡,使焊趾附近有明显的咬边是促使焊缝快速扩展的另一重要条件。在扩散氢、缺口效应、焊缝残余应力及运行中产生的拉伸载荷共同作用下,构件的强度快速下降。本文认为由于各种不利因素的共同作用,材料甚至可能在屈服点之下发生断裂。

6 结论及预防措施

由于低碳钢具有良好的可焊性,很多生产企业对低碳钢的焊接工艺并不重视,这就导致了一些不安全因素的产生。实践证明,在焊材存放和使用、焊接规范执行以及焊接操作等方面一旦出现问题,仍很可能诱发碳钢焊接裂纹,并最终极大地损害产品质量和公司信誉。消除安全隐患、获得优良的焊接质量的前提是加强焊工的责任意识和职业技能培训。另外,本文还提出一下的几点措施提高低碳钢的焊接质量,防止裂纹的产生:

1 焊条应防潮包装与存放,在使用前,要保证焊条按规定温度和时间烘干,烘干后放在烘箱或保温筒中保管,随用随取。焊前,焊接坡口认真清洁,去除表面的油污和铁锈等;

2在环境温度较低时,要对工件采取适当的加热措施;

3 选取适当的焊接电流,控制热输入;"

4 焊后,应将焊趾处打磨光滑,使之与集箱母材圆滑过渡;

5熔深较大的焊缝抗裂性能较差,施工时可采用多道焊接,可以缓解裂纹倾向。

参考文献

[1] 陈伯蠡.焊接工程缺欠分析与对策[M]. 机械工业出版社

[2] 中国机械工程学会.焊接手册(第2版 第2卷):材料的焊接[M].北京:机械工业出版社,2001

[3] 松田福久.熔接冶金学[M].日刊工业新闻社,1972

[4] 佐藤邦彦等.焊接接头的强度与设计[M].北京:机械工业出版社