中国知名金相制样设备耗材厂商

——以材料显微组织分析技术进步为己任,以金相试样制备轻松高效真实为目标

王立辉 徐巍

(中国北车集团齐齐哈尔轨道交通装备有限责任公司,黑龙江齐齐哈尔 161002)

摘 要:对碟形弹簧裂纹件和原材料,采用金相检验、化学分析、硬度试验、扫描电镜等手段进行综合分析。根据蝶形弹簧静压后出现开裂这一现象,结合其生产工艺流程以及裂纹起始部位断口微观形貌特征,分析认为蝶形弹簧的开裂属于氢致延迟裂纹。

关键词:碟形弹簧,延迟,裂纹

THE ANALYSIS OF CRACKS ON THE FORM SPRING COILWang Li-hui Xu Wei

(CNR,Qiqihar Railway Rolling Stock(Group)Co.,Ltd.Qiqihaer161002,Heilongjian,China)

ABSTRACT:Cracks on the disc spring parts and raw materials, using metallographic examination, chemical analysis, hardness testing, scanning electron microscopy by means of a comprehensive analysis. Butterfly spring under static cracking after this phenomenon, combined with its production process and fracture morphology of crack initiation site characteristics, analysts believe that the spring butterfly belonging to hydrogen-induced delayed cracking cracks.

KEY WORDS:Disc springs, delay, cracks

1 概况

碟形弹簧在成品件静压试验后,发现碟形弹簧出现裂纹,裂纹是沿径向分布的,且裂纹率高达30%。经了解断裂碟形弹簧的材质为:60Si2MnA,工艺路线为:下料→热冲型(700~750℃圆形)→车内、外园→磨平面→热成型(800~850℃/10分钟)→热处理→喷砂→静压(12小时)→酸洗、磷化(60~70℃)→静压试验(24小时)。

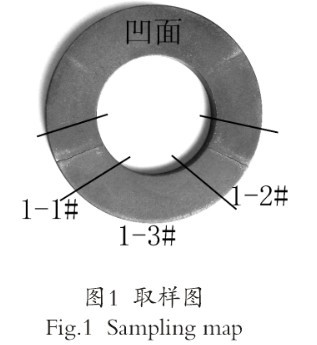

为找出产生裂纹的主要原因,我们分析静压试验后有裂纹的碟形弹簧、热处理前的碟形弹簧、热处理后的碟形弹簧,并做没有磷化、酸洗的碟形弹簧24小时静压试验。根据要求,取试样:一个有裂纹的碟形弹簧成品件(其宏观形貌见图1)、一个热冲形后未经热处理的碟形弹簧金相试块(2#试样)和一个热处理后的金相试块(3#试样)。我们在保护好断口不受污染的条件下,在断裂的蝶形弹簧上切取试样,用于断口分析、金相组织分析、硬度检验和化学成分分析,其取样部位见图1。

试样编号:1-1#、1-2# 断口试样及金相试样;1-3#化学成分和硬度检验试样.

2# 金相试样。

3 分析与讨论

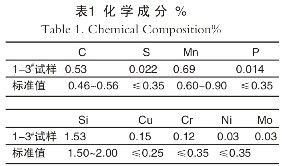

3.1 断裂碟形弹簧试样化学成分实测值符合标准要求;

3.2 硬度检验:断裂碟形弹簧试样硬度值符合要求,但偏于上限;

3.3 断裂碟形弹簧硫化物细小且较多,有部分硫化物在下料热冲形时被切断,在碟簧内外圆表面形成类似于V型开口缺陷。

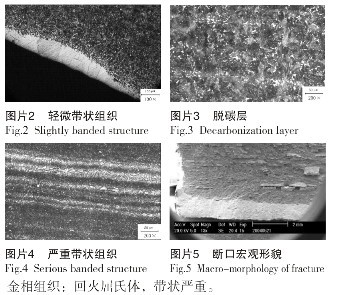

3.4 金相组织:热处理前组织为珠光体+铁素体,略呈带状;热处理后组织为回火屈氏体,呈严重的带状组织分布。

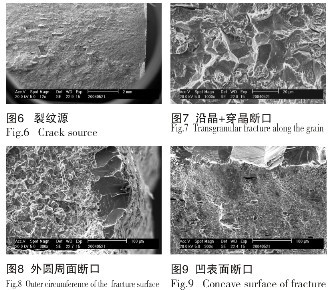

3.5裂纹起始部位的断口微观形貌特征为沿晶+准解理,并有二次裂纹,晶界上除基体元素外没有发现其它杂质元素,有氢致延迟开裂的特征。外圆周面和凹面均有分布不均匀的解理面是因为碟形弹簧存在不均匀的脱碳层所至。

3.6碟形弹簧经过酸洗,将发生酸水溶液与金属铁的电化学反应,该反映是一个析氢过程,析出的氢原子在结合成分子之前很容易浸入碟形弹簧内部,浸入碟形弹簧内部的氢原子在应力作用下将向高应力区扩散,致使碟形弹簧发生氢致延迟开裂。

3.7 静压试验时,根据碟形弹簧的结构特点及应力分布图得知,碟簧凹面的外圆周上受力最大。

3.8 对热处理后、磷化前的碟簧试样进行24小时静压,没有发现裂纹。看来除氢处理是避免氢致开裂的有效措施。

4 结论与建议

碟形弹簧裂纹件的失效形式为氢脆,属于氢致延迟断裂。建议蝶形弹簧酸洗后,及时对其进行除氢处理。

参考文献:

[1]张英会,刘辉航,王德成.弹簧手册[M].北京:机械工业出版社,2000.

[2]李炯辉,施友方,高汉文.钢铁金相图谱[M].上海:上海科学技术出版社,1981.

[3]桂立丰.机械工程材料测试手册—物理金相卷[M].辽宁:辽宁科学技术出版社, 1999.