中国知名金相制样设备耗材厂商

——以材料显微组织分析技术进步为己任,以金相试样制备轻松高效真实为目标

具有一定塑性的金属材料,在外力作用下的变形过程基本可分为:弹性变形、塑性变形及断裂三个阶段。在弹性变形阶段,变形是可以恢复的,当应力去除后其变形即消失。若应力继续増大,超过材料的弹性极限吋,则变形进入塑性阶段。这时如果应力去除,变形不能完全消失,而只是弹性变形部分恢复,剩余部分变形仍保留下来,这部分变形即塑性变形。当应力不断增加,塑性变形童愈来愈大,应力达到材料的断裂抗力时,就会使其破断。在这三个过程中,对金属材料组织及性能影响最大的,则是塑性变形阶段。

金属具有优良的塑性变形能力,是金属材料能够获得广泛应甩的重要条件之一。各种金属板材、棒材、线材和型材等,都是利用金属材料在高温和室温下具有良好塑性变形的能力,通过轧压、锻造、拉拔、冲压等成型的。这些加工方法不仅赋于产品以所需要的形状、尺寸及轮廓,同时通过塑性变形所伴随的硬化过程,使材料又达到强化。

金属材料的塑性变形,可通过滑移、孪晶、晶界滑移、扩散性蠕变等四种机理实现,其中最重要的方式是滑移。孪晶只对某些金属,如密排六方晶格及体心立方晶格金属,在低温下变形时才能见到。至于晶界滑移和扩散性蠕变,是金属材料在萵溫状态下表现的变形特征。

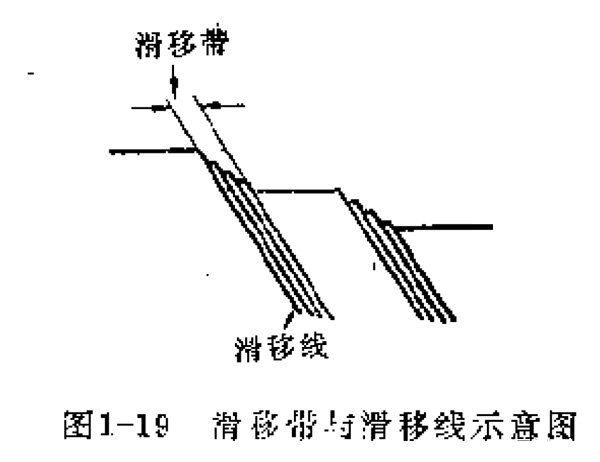

金属材料经过一定程度的压缩或拉伸变形后,经制样在显微镜下观察时,便会发现其晶粒内部出现类似磨痕状的“线条”,称为滑移带。在电子显微镜下观察时,可发现这些滑移带是由许多密集称为“滑移线"的更微细线条所组成。这是因为金属晶体在外力作用下,某些晶面受到足够的切应力吋,而产生相互间的滑移,而形成的滑移线,如示意图1-19所示。

所以,在冷加工时金属的塑性变形,实质上是通过晶面之间的相互滑移而进行的。在加工变形过程中,变形量最大,滑移带愈多。与此同时晶粒也会沿加工方向被拉长,由原来的等轴晶而变为“纺锤形”。这些都是金属材料在塑性变形时的主要特征。