中国知名金相制样设备耗材厂商

——以材料显微组织分析技术进步为己任,以金相试样制备轻松高效真实为目标

郭寿鹏1 高洪吉1 李晓桐1 郑德荣2

(1. 山东省冶金科学研究院, 济南250014 ; 2.山东省劳动职业技术学院, 济南250022)

摘要:锅炉旋风分离器中心筒上部吊挂腰筋和腰筋附近的筒体裂开,筒体上大面积出现蜂窝状剥落坑,筒体变径处出现大量贯穿性孔洞。采用化学成分分析、宏观和金相检验等方法对中心筒进行了分析。结果表明,中心筒焊补区存在未熔合缺陷,裂纹在未熔合缺陷处萌生和长大形成宏观裂纹,导致材料失效;中心筒存在许多铸造皮下气孔,此为形成剥落坑的主要原因;剥落坑附近析出许多块状和棒状碳化物,在晶界处有链状碳化物,是产生宏观剥落坑的诱因之一。

关键词:中心筒 裂纹 化学成分 金相组织 失效分析

1 情况简介

某热电公司购买一台整体铸造旋风分离器中心筒,使用一个半月后发现中心筒出现质量问题,中心筒上部吊挂腰筋和腰筋附近的筒体裂开,筒体上大面积出现蜂窝状剥落坑,筒体变径处出现大量贯穿性孔洞。发现问题后使用方及时与供货单位联系,供货单位派人维修,维修工艺是进行堆焊和焊补。维修后继续运行使用,一个月后锅炉因故障停炉检修,发现中心筒上部焊补区再次开裂,筒体的部分焊补部位脱落。使用方组织检修人员自行检修,检修完毕后投入运行。三个月后停炉检修时发现中心筒再次出现质量问题,上部裂纹增多,前期出现的质量问题加剧,使用方经综合分析认为,此中心筒存在严重质量问题。

针对以上情况,采用化学成分分析、宏观和金相检验等方法对中心筒进行了分析。

2. 理化检验

2.1 宏观检验

中心筒的吊挂端、加强筋及筒体均有多处开裂和焊补过的痕迹。中心筒吊挂端有两块约300×200(mm)和300×100(mm)的焊补区,在筒外侧焊缝处有明显的开裂(见图1a),中心筒加强筋处有明显的裂纹(见图1b),中心筒筒体有已焊补过的多处孔洞,据使用方介绍,部分孔洞焊补前已穿透,筒体上有明显的焊部过的剥落坑(见图1c)。

a. 中心筒吊挂端焊补区裂纹形貌 b. 中心筒加强筋处的裂纹形貌 c.中心筒筒体焊补过的剥落坑形貌

图1 中心筒宏观缺陷形貌

2.2化学成分

化学成分分析结果表明,两个试样中的Mn(%)和一个试样中的S(%)元素含量未达到技术协议要求。(见表1)

表1 中心筒化学成分(%)

|

检验元素 |

技术协议要求 |

检验结果 |

备 注 |

|

|

无缺陷位置试样 |

有缺陷位置试样 |

|||

|

C |

0.20~0.60 |

0.44 |

0.40 |

|

|

Si |

0.50~1.20 |

0.91 |

0.92 |

|

|

Mn |

2.00~3.50 |

1.45 |

1.59 |

|

|

P |

≤0.06 |

0.043 |

0.040 |

|

|

S |

≤0.03 |

0.036 |

0.029 |

|

|

Cr |

24.00~28.00 |

25.38 |

25.33 |

|

|

Ni |

3.50~6.50 |

4.98 |

4.96 |

|

2.3 金相检验

分别在的焊补区、剥落坑处及表面无明显缺陷处取金相试样进行检验分析。

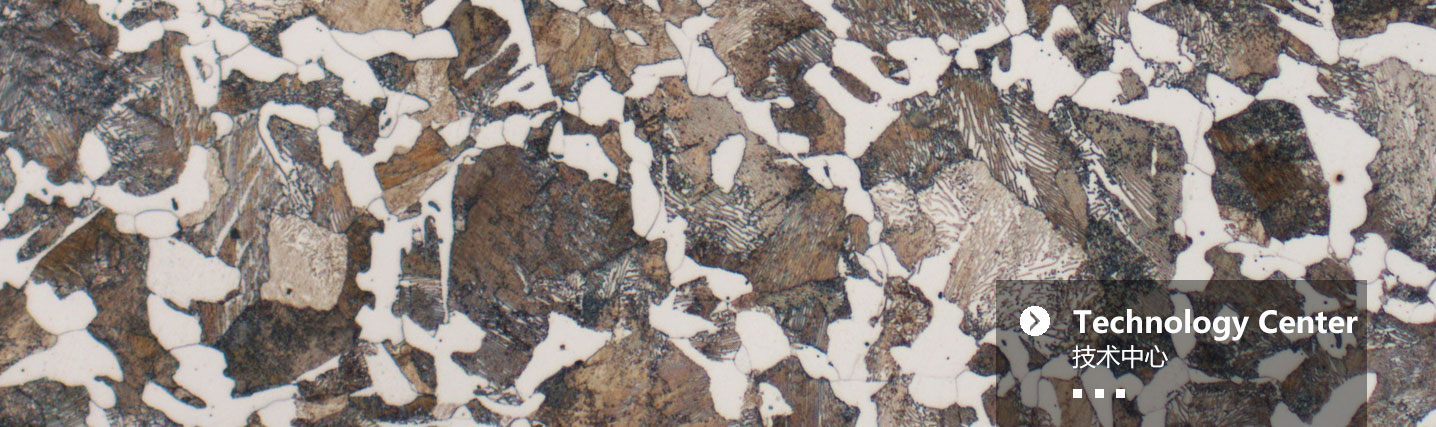

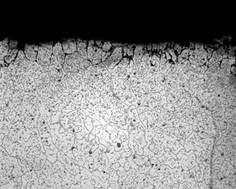

首先在焊补区取样做金相检验分析,试样表面有清晰可见的裂纹。在显微镜下观察发现,裂纹两侧组织有明显的差别,存在未熔合缺陷,裂纹沿熔合线扩展(见图2,3,4,5)。

图2. 未熔合区附近的裂纹形貌(100×) 图3. 未熔合区的微观形貌(100×)

图4. 裂纹沿熔合线扩展的典型形态(100×) 图5. 裂纹尖端处熔合区的组织特征(100×)

金相检验发现,剥落坑处有棒状和块状碳化物,沿晶界有链状分布的碳化物(见图6)。在剥落坑附近有清晰的沿晶裂纹(见图7)。

图6. 剥落坑处的链状及棒状碳化物(200×) 图7. 剥落坑附近的晶间裂纹(200×)

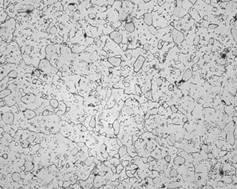

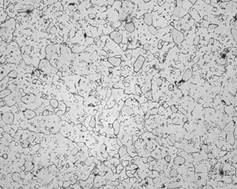

在表面无明显缺陷的部位,截取金相试样进行检验,可见多个宏观尺度的皮下气孔。显微镜下观察发现,气孔附近有许多沿晶裂纹(图8),两个孔洞之间的裂纹相距很近(图9)。表面无明显缺陷的部位有较大的球形非金属夹杂物(见图10),依据GB/T10561-2005[4]中的5.2.1条和附录A中的DS(单颗粒球状类)评级图,该样品的非金属夹杂物可评定为3级。金相组织为奥氏体+铁素体+碳化物,碳化物呈球状、块状和链状沿晶分布(见图11)。

图8. 皮下气孔附近的沿晶裂纹(100×) 图9. 皮下气孔间的沿晶裂纹形态(100×)

图10. 球状非金属夹杂物形态(100×) 图11. 筒体材料的金相组织(100×)

3. 分析讨论

3.1化学成分分析

由表1可以看出,化学成分中部分元素含量符合技术协议要求,但Mn(%)、S(%)元素含量未达到技术协议要求。

3.2 金相检验结果分析

通过金相检验可知,该中心筒的裂纹主要在焊接区形成,焊接区存在未熔合缺陷,未熔合缺陷为裂纹源,裂纹在此形成并沿熔合线扩展。现场勘验发现,多数裂纹均发生在焊接部位,包括加强筋在内的焊接部位均有不同程度的开裂。这是因为焊接区是两种金属的过渡部分,为组织薄弱区。裂纹在这些组织薄弱区或未熔合缺陷处容易萌生和长大,最后形成宏观裂纹导致材料失效。

剥落坑的形成与铸造皮下气孔等缺陷有直接关系[1]。由金相检验分析可知,在气孔缺陷附近有许多沿晶微裂纹,这些微裂纹显著降低了中心筒的高温蠕变强度,高温下蠕变断裂是沿晶断裂,气孔缺陷附近的微裂纹是引发蠕变断裂的裂纹源,这些微裂纹的扩展使铸造气孔连接起来,形成大量的剥落坑(表面剥落或贯穿孔洞)。

剥落坑的形成还与碳化物的数量和形态有关[2]。由金相检验分析可知,剥落坑附近的组织中存在许多块状和棒状碳化物,晶界处存在链状碳化物。材料在高温下长期使用时,数量较多的大尺寸碳化物会引起晶界脆化,这是因为晶界迁移时晶界上的第二相质点构成了晶界移动的障碍,晶界移动受阻将引发晶间裂纹[3],这也是产生宏观剥落的诱因之一。

4. 结论

1. 化学分析表明,锰、硫含量未达到技术协议要求。

2. 中心筒焊补区存在未熔合缺陷,未熔合缺陷是裂纹源。裂纹在未熔合缺陷处萌生和长大形成宏观裂纹,导致材料失效。此为产生裂纹的主要原因。

3. 中心筒存在许多铸造皮下气孔,金相分析表明,皮下气孔附近存在大量微裂纹,在高温使用过程中裂纹不断扩展,一部分微裂纹贯穿表面,造成局部剥落;另一部分微裂纹与其它孔洞附近的微裂纹连接形成贯穿孔洞。此为形成剥落坑(表面剥落或贯穿孔洞)的主要原因。

4. 金相分析表明,剥落坑附近析出许多块状和棒状碳化物,在晶界处有链状碳化物。材料在高温下长期使用时,数量较多的大尺寸碳化物会引起晶界脆化,这也是产生宏观剥落坑的诱因之一。

参考文献

[1]陈德和.钢的缺陷[M].北京:机械工业出版社,1977.

[2]吴培远,扬武鸣,周振生等. 辅机零件失效及缺陷分析[M]. 北京:科学出版社, 1988.

[3]机械工业理化检验人员培训和资格检验委员会. 金相检验[M]. 上海:上海科学普及出版社, 2003.

[4]GB/T10561-2005.钢中非金属夹杂物含量的测定.