李炯辉 上海市机械工程学会理化检验专委会

【摘要】本文介绍的现代金相试样制备新技术,它可在更短的时间、更低的制样成本,能正确地显现被检材料的真实组织;同时能更好地实现重现性。

金相试样制备的好坏,对被检测材料内在组织真实地显现有极其重要的关联。如果样品制备的不好,将不能显示被检材料的真实组织,会导致错误的结果,达不到检验的目的,为此应引起金相检验人员对制样技术的高度重视。

一、金相制样样品要求

在具有代表的部位选取金相试样。试样表面应平招、光洁、无划痕、边缘不倒角;显小被检材料的真实组织,磨面应无塑性变形和热损伤产生,磨面中夹杂物不被污染和拉曳。样品制备过程的时间应尽量缩短,应在可接受的时间内完成,应把每个试样的制样成本控制在可接受的范围内。

制样方法有切割、镶样和研磨/抛光三道上序,以下简述各上序。

二、切割

1.样品切割的基本要求

最佳的切割平招度;最小的变形和组织变化;高的精准度;高的切割速度;最经济的效果;能获得良好的后续操作。

2.常用的切割方法

热切割技术并包括:等离子电弧切割、激光束切割及电火花线切割。

机械切割技术并包括:锯、湿式砂轮切割、精密湿式砂轮切割。

样品的性能与规格:尺寸70mm×15mm×150mm;材料42CrMo4;冷轧;热处理状态退火;硬度为:390~360HV10。

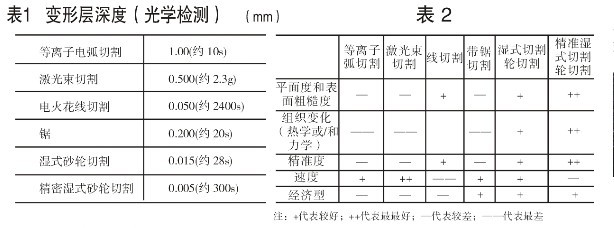

各种切割方法结果对比如表1所小。切害」技术比较如表2所示。

3.湿式砂轮切割技术

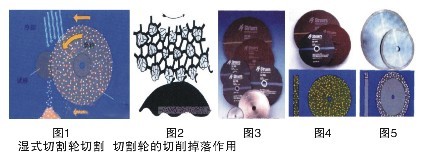

湿磨料的切割是金相试样最佳的切割方法(见图1)。切割时,切割轮上的磨料粒子如同小上具,囚此切割轮的磨损就是切割作用的结果。加入高压冷却水,可防止由于表面过热IfIJ造成的损伤。其理想状态为:新鲜磨料始终存在于砂轮外缘。切害」轮的切削掉落作用小意见图2。

4.切割砂轮

(1)湿式切割论不同的设计包括易耗型切割轮和长寿型切割轮。上述烈号切割轮有不同尺寸(直径或厚度),如图3所示。

(2)不同磨料类型:Al2O3、SiC、立方氮化硼及金刚石;特性:磨料的浓度、颗粒尺寸、空间分布状态和均匀性。

(3)粘结剂类型:酚醛塑料、金属、橡胶;特性:硬度和孔隙率。

(4)易耗型切割轮的特点Al2O3及SiC切割轮(见图4)。其优点是高效、便宜;缺点是不耐用、较脆。

(5)长寿切割轮的特点金刚石及CBN切割轮(见图5)。其优点是耐用;缺点是价格较高。

5.影响切割轮质量的因素

(1)切割轮类型正确选择切割轮是保证低变形、平整面和低成本的准则。如果计算整个过程的实际消耗,那么价廉质低的切割轮很少会带来较低的成本。

切割轮由磨料材料和粘结剂组成,典型的有酚醛树脂或金属等组成。切割轮会有不同的磨料,如Al2O3、SiC、CBN或金刚石等,应按照被切割材料的硬度和韧度来选择。

(2)切割机功能切割机极大地影响整个切割过程的质量和效率,为得到最佳的结果,应注意下列因素:①恒定进给速度,可以获得极为均匀的表面。②自动切割,可以获得高重现性。③电子控制进给速度降低,以保护样品和切割轮。

(3)冷却①试样必须夹持紧,目前有快速夹紧夹具和平面压紧夹具两种。②切割时减少砂轮与工件的接触面积,是提高切割效率的有效措施;最新型切割机切割时采用强有力的冷却,可以减少切割轮的磨损和提高切割效率。③最近国外有增加冷却能力的新型切割轮问世。STRUERS公司的2007-2008新型切割片可提高切割轮冷却能力50%,可以大大节省切割轮的消耗(见图6)。

6.现代切割机

随着科学技术的发展,现代切割机(见图7)从手动发展到手动/自动、全自动,切割形式从单一的自上而下到上下摆动、前后上下移动等多种程序切割的形式。切割试样的直径,从80mm、90mm、105mm、125mm直到160mm,有不同型号的切割机。

三、镶样

适用于尺寸很小、形状复杂、需要保护边缘(如脱碳、渗镀层、涂覆层试样)、多孔或有裂纹试样,以及PCB线路板、镀层孔隙和需要标准的形状的情况。

镶样方法包括:

(1)机械镶样 用机械的方法将试样固定。

(2)热镶样 用酚醛热塑性树脂固定试样。

(3)冷镶样 对热过敏的材料,可用冷镶树脂固定试样。

热镶样需要用热镶样机(见图8)来镶样,先进的热镶样机可预先将加热温度、压力、时间,冷却水流量、冷却时间以及加入镶嵌树脂量等设置好,它可自动按程序进行镶样,镶好后会自动报警,整个过程即结束。

冷镶样特别适用于热敏感、压敏感的材料;用于大批量简单试样的镶样;固化时间短,收缩率低,粘附性强,边角保护好,抗磨性好;适用于微电子工业的超高速镶样,以及脆性材料的真空浸渍。冷镶样机如图9所示。

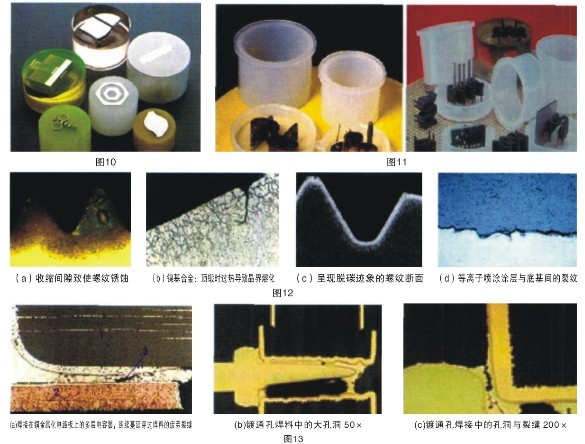

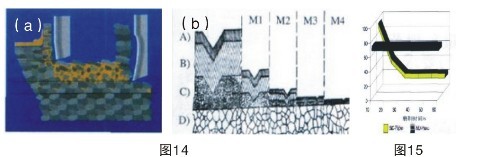

冷镶样树脂包括:环氧树脂、丙烯酸树脂和聚酯树脂(如图10所示)。冷镶工具如图11所示。热镶样效果如图12所示。冷镶效果如图13所示。

四、研磨抛光

为得到一个能在光学显微镜下观察的粗糙度低的表面,需对试样进行研磨抛光。经切割的表面留有80#粒度的磨痕,要得到镜面一样的表面,就必须利用从粗到细的磨粒的金相砂纸来进行研磨,逐渐接近极理想的细划痕的表面。一般将研磨分为粗磨和精磨两个步骤。

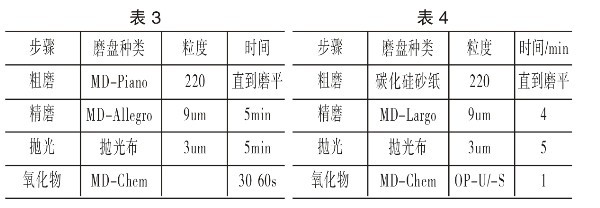

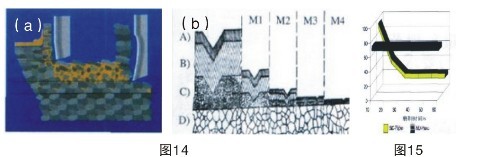

图14为砂纸磨光过程中试样表面变形层消除示意情况。其中A、B、C分别表示试样表面总变形层。A为严重变形层;B为中等变形层;C为微小变形层;D为无变形层的原始组织。

研磨步骤:第一步,粗磨后试样表面的变形层;第二步,磨光后表面的变形层;第三步,精磨后试样表面的变形层;第四步,磨光后试样表面存在的微小变形层。

磨光砂纸有干砂纸和湿砂纸两种。砂纸上的磨料有SiC和Al2O3两种,前者磨料硬度2700HV,后者磨粒的硬度为2000HV。SiC砂纸对MD-Piano磨削速率比较如图15所示。

采用磁性研磨盘的新型抛光机(如图16所示),仅用单盘研磨/抛光机就可以完成试样的研磨/抛光工序。新型抛光机由三个部分组成:夹持多个试样的磨头;带磁性单盘研磨/抛光机;带编程控制的自动滴液器。

目前最新的磨盘不是简单的一个铝盘,而是在铝盘上有一层磁性材料构成的磁性盘;这样可以很方便地放置磨盘或抛光盘,使制样发展到三道快速制样工艺;同时它既省时又省料。

MD(研磨盘)粗磨盘有200mm,250mm,300mm三种规格。

MDPiano,金刚石粗磨盘,适用于磨>150HV试样,有80#、120#、220#、600#、1200#粒度,常用为220#磨盘。

MDPrimo,SiC粗磨盘,适用于磨<150HV试样,有120#、220#两种粒度,常用为220#磨盘。

试样切割后的切割面,可直接置于MD-220粗磨盘上进行粗磨,转速300r/min。

MD精磨盘有200mm、250mm和300mm三种规格。

可将经220#粗磨的试样,直接于精磨盘上精磨,盘的转速为150r/min。

MD-Allegro适用于硬度>150HV的试样精磨,需加15μm或9μm的金刚石悬浮液磨料和润滑剂。MD-Largo适用于硬度≤150HV韧、软试样精磨,需加15um或9um金刚石悬浮液磨料和润滑剂。抛光经精磨后的试样,可置于抛光盘上进行抛光,可用3μm的金刚石悬浮液进行抛光,直至可以在显微镜下观察。如需抛光表面更洁净,可用0.04m的氧化物抛光液进行细抛30~60s即可。

采用MD系统对金相样品进行研磨与抛光是一个更好的解决方案,它具有以下优点:

(1)操作更方便。 (2)样品品质更高。

(3)制样步骤更简单。 (4)制样时间更少。

(5)制样成本更低。 (6)维护更少。

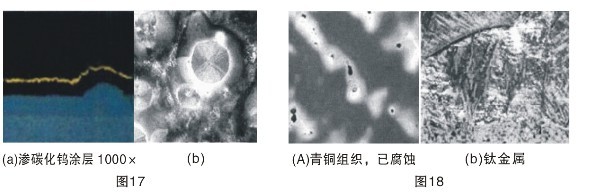

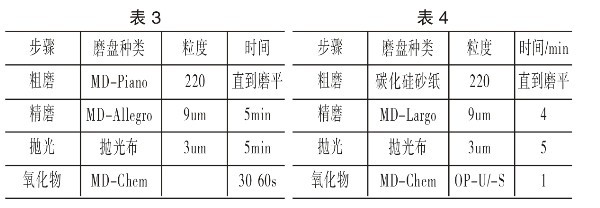

通用制备方法:2502000HV(见表3)。

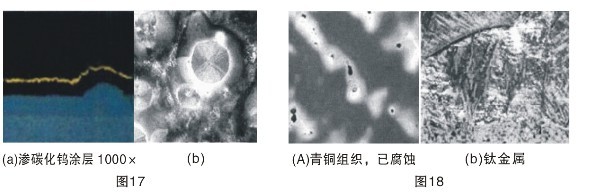

30mm直径镶嵌好后的样品如图17所示。

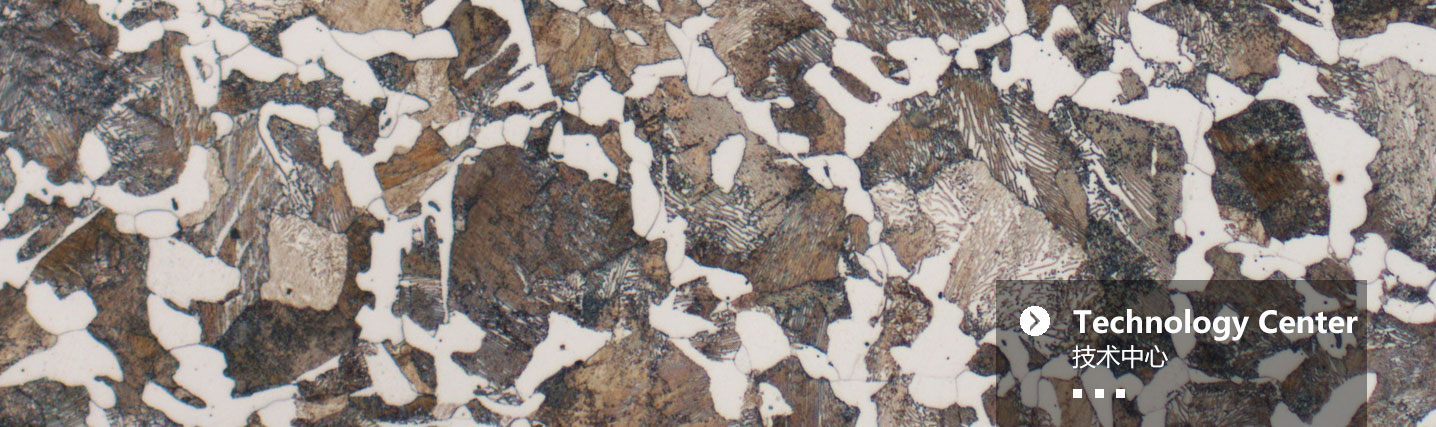

通用制备方法:30~250HV(见表4)。30mm直径镶嵌好后试样如图18所示