中国知名金相制样设备耗材厂商

——以材料显微组织分析技术进步为己任,以金相试样制备轻松高效真实为目标

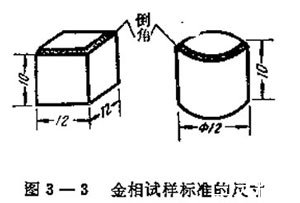

金相试样最适宜的尺寸是直径为12mm高l0mm的圆柱体,或底面为12x12mm高l0mm的正方柱体,如图3—3所示。

从被检验的金属材料或零件上截取上述标准尺寸的金相试样,显然要花费很大的劳动量。试样的截取必须采取最合适的方法,尽力设法避免试样因截割加工不当而引起的金相组织的变化。有下列两种情况须加以注意:

(1)范性形变使试样的金相组织发生变化。如奥氏体类钢晶粒内部滑移线的増加,多晶锌晶粒内部形变孪晶的出现,低碳钢有色金属中晶粒因受力而压缩、拉长或扭曲等等,这些都是容易发生的弊病。至于某些低熔点金属锌,锡等试样,由于再结晶温度比室温还低,如果试样有范性变形产生,则将同时伴随着再结晶过程,使试样的组织、晶粒大小发生根本的改变。

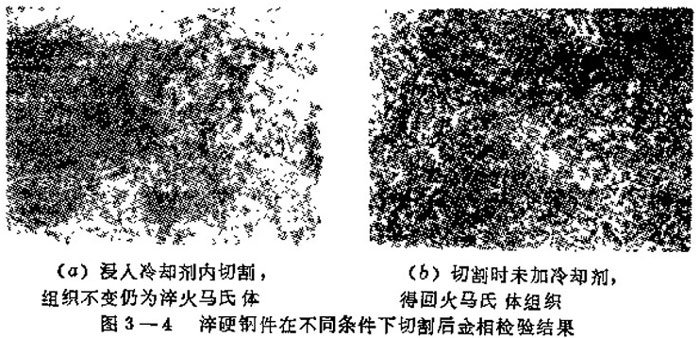

(2)材料因受热引起金相组织的变化。如淬火马氏体组织,常因磨削热的影响面回火成为回火马氏体组织。

由于被检验物的硬度有高低之别,故须采用各种不同的截取方法。质软的金属材料,可以用手锯或锯床、刨床切削等方法截割试样。硬面脆的合金,像白口铸铁、高锡青铜等,不可能由一般切削加工来截割,最简单面有效的方法是用重锤击碎,再在碎片中挑选出合适尺寸的碎片作为金相试样,靠镶嵌方法得到大小合适,外形整齐的金相镶嵌试样。极硬的合金材料,像淬火后的钢试样和硬质合金等,前者不易击碎成合乎要求的试样,后者又限于材料的昂贵,用锤击法极不经济,故不宜采用锤击法。因硬度过高而无法由切削加工获得的试样,仅能用金相切割片靠砂粒磨削作用来截取。在某些特殊情况下,氧乙炔气割可以做为截取试样的补充方法例如铸造状态的耐磨高锰钢T13,系奥氏体组织,无法由切削加工取得金相试样,除由金相切割片切割外,氧乙快气割也常应用,因奥氏体组织在加热时除了部分碳化物溶解以外,组织并无多大变化。但切割后的试样还应在砂轮上磨去一定厚度,以保证被检验磨面表征原来的情况,而不受氧乙炔切割故影响。金相切割片切割的试样大多是淬硬的钢件,淬火马氏体组织将因磨削受热而起回火作用,所以在切割时应有足够的冷却剂以带走由磨削所产生的热量图3—4是淬硬的钢样在不同的切割条件下得到不同的金相结果。图〇是试样在切割时有充分的冷却剂,因而没有受磨削热的影响,其组织没有变化,仍为淬火马氏体;图&是试样在切割时没有采用切削液,因而受热影响变成回火马氏体组织。常用的其他冷却剂有水、乳化油、煤油等几种。通常都用水冷却,因为水的冷却作用最好,但是润滑作用较差。冷却的方法有两种:一是将被切割物全部浸入冷却剂中进行切割;二是将冷却剂喷注在工件切割部分。大型的金相试样切割机多采用浸入法,而小型金相试样切割机则采用喷注法。

在金相检验中,还常利用斜而截切的方法来制取金相试样。对表层金相组织的检验是经常遇到的工作,因为表面层很薄,故表层在试样截面上只是极细的一条线,即使放大了,也无法清楚地观察出来,故可采用斜而截切方法来扩大表层的可观察范围。

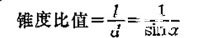

图3—5是斜而截切试样的说明。设被检验层的厚度为先依盖层为磨面截成一定尺寸的试样,然后很据斜而切割方法在试样表面上磨一斜度,那么d层被磨削切割的斜而长度为l,l这一段斜面就是用来抛光后的观察平面。l与d的比值称为锥度比值,其值越大则表层被扩大的范围越大,即倾斜的角度a越小。

它们之间的关系是:

一般常采用的锥度比值是10。

图3—6是斜而截切磨削的示意图。为了便于调整所要求的锥度,可以做好一套特殊的磨夹具。如图所示是标准尺寸试样(镶嵌试样)的特殊磨夹具。夹具中心与磨床台面有一定的倾斜(锥度比值为10时,a为5°43′)夹具体靠磁铁面定在平面磨床的台面上。

如果要求能正确地求得锥度比值,那么就需要用细铜丝作为参考校正线,并根据对校正线的测量正确地计算出它的锥度比值。一般在10:1锥度比值时可取35号铜线作为校正线。先将校正线附着在试样表面上,再在试样表面镀一层铜或铁,然后进行锥度磨削,得到半面磨光的倾斜面(图3—7>。磨削时应依校正线作为中心线。磨削后铜线因斜切面呈楠圆形(图3—8),测量该椭圆的长短径,就可以正确计算出锥度比值。