中国知名金相制样设备耗材厂商

——以材料显微组织分析技术进步为己任,以金相试样制备轻松高效真实为目标

孔隙区的碎屑与复合层的裂纹。在研磨的首道工序就极可能产生这些破坏因素。同时,如镶嵌不当及用软布长时间抛光,都会造成毛边。用1000x的放大率进行涂层评定时,毛边可能导致厚度测量值不正确。

为了防止对渗氮层产生破坏,建议在金相切割机上用水冷方式进行谨慎切割,以达到金相制备的目的。为了进行切割,需根据渗氮零件的硬度选择氧化铝切割砂轮。这通常是一个中等硬度或较软的切割轮。

为了避免产生收缩缝隙,建议采用热压缩镶嵌,并使用三灵HMR2保边型镶嵌料。此外,在镶嵌之前使用一个薄的纯铜箔(0.05mm)包裹切割后的样品,可提高边角防护性能。

同时,铜的颜色可以增加涂层相对于镶嵌树脂的对比度,这对于与氧化零件一起工作的情况,效果更为显著。

用碳化硅金相砂纸180#和/或200#进行初磨。为了确保边角防护,用金刚石预磨盘四型上进行精磨就显得非常重要。然后,在丝绸抛光布上进行金刚石抛光,并用1μm的金刚石或氧化硅进行短暂的终抛光。这种后续工艺可使渗氮钢试样实验结果较好并有可重现性。最终将得到六个镶嵌样品的制备数据,样品直径30mm,并夹在夹具内。根据样品尺寸与涂层的类型,可对抛光时间稍做修改。

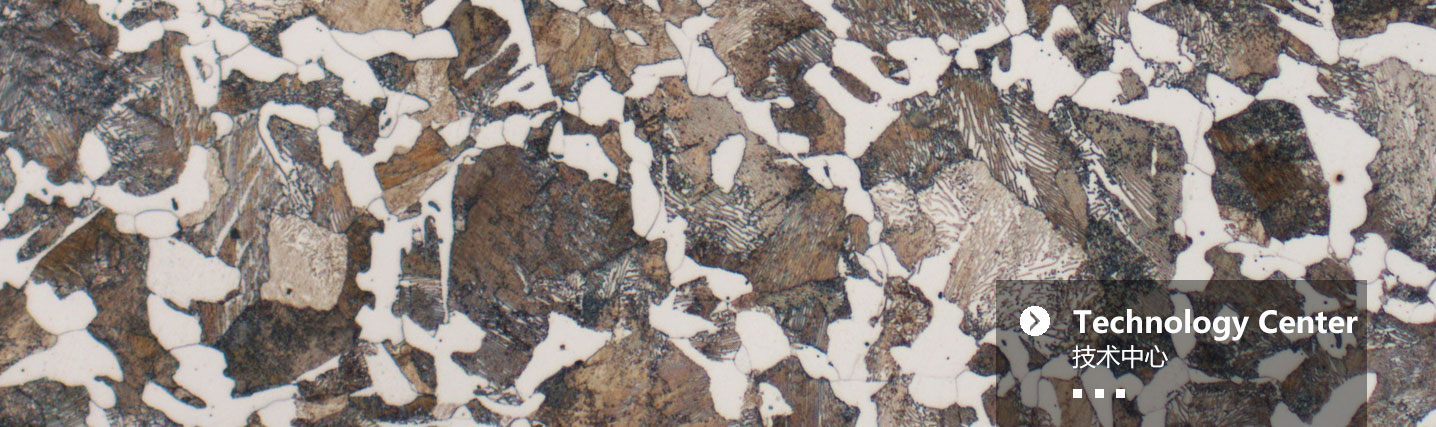

首先,对渗氮涂层不进行腐蚀,并检查,以评定孔隙区以及孔的尺寸与形状。然后,用1-3%的硝酸酒精溶液进行腐蚀,将显现白色的复合层,以及合金钢中的黑色的扩散区。优良的基底材料对于质量较好的渗氮零件而言非常重要。最初表面的裂纹、杂质、嵌条、变形将对渗氮层的质量产生决定性的影响。因此,对于基底材料结构的评定至关重要。

对于低碳钢,可通过在300℃/45分钟下加热样品,并用1%的硝酸酒精溶液进行腐蚀的方法对扩散区进行鉴定。

渗氮层的金相学理论主要用于质量控制、渗氮工艺过程控制、以及失效分析等。

制备渗氮层的主要困难在于:研磨与抛光过程中复合层产生的毛边、裂纹与碎屑。通过使用薄铜箔在热压缩镶嵌之前包裹样品,可克服该问题。可使用碳化硅金相砂纸或在精磨盘上使用金刚石进行精抛光,后者可以产生更好的边角防护效果。有必要进行足够长时间的、后续的金刚石抛光工艺过程,以消除在制备过程中对复合层产生的破坏作用。