中国知名金相制样设备耗材厂商

——以材料显微组织分析技术进步为己任,以金相试样制备轻松高效真实为目标

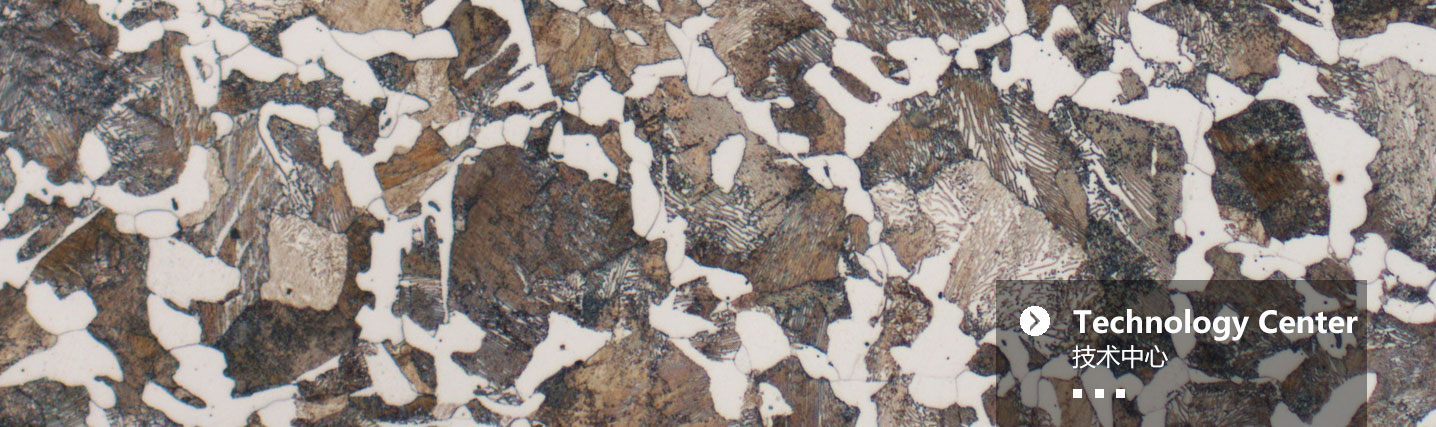

制备金相样品是金相检验中的必要步骤,而样品制备的质量受人为因素影响较大,在样品的切割、磨光和抛光过程中,若操作不当,极易使样品表面产生变形或使磨面产生变形层而影响检验效果。虽然在机械磨抛过程中产生变形层是不可避免的,但如果注意方法,可以将变形层的产生减至最小程度,便于在以后的侵蚀过程中完全去除掉,获得一个平整、真实的金相样品,提高制样的一次成功率。本文结合多年的制样经验,分析总结出磨抛过程中试样磨面产生变形层的原因及解决方法。

1 磨制过程中变形层的产生与消除方法

1.1 接触压力

在试样的磨制过程中,压力过大会使试样磨面温度升高引起组织变化,并使磨痕加深,变形层增厚。解决的办法,用力应尽量轻而均匀。

1.2 金相砂纸粒度

实验表明,砂纸粒度在40μm以上时,磨削速率几乎不变,但变形层的深度却随磨粒尺寸的增大而增加。解决办法是不宜选用粒度过大的金相砂纸磨光,通常先用280号磨制,再依次选用400号和600号的金相砂纸细磨即可。

1.3 砂纸的新旧程度

新金相砂纸磨削速率快,但易使试样变形层加深。用新砂纸磨制50~100次后,试样变形层基本保持不变,但金相砂纸磨削速率下降。当金相砂纸使用到一定时间后,其磨削作用锐减,滚压作用增大,这时试样磨面变形层又大增,所以过旧的金相砂纸也不宜使用。

1.4 其它操作因素

①每换一道金相砂纸,应清洗试样及双手,并将试样转90°,与旧磨痕垂直,以减少磨痕的加深和变形层的增厚。②磨制软材料时应在砂纸上加几滴润滑油,以免沙粒嵌入造成假像。磨过硬材料的砂纸不能再磨软材料。③最好用流动水冲刷金相砂纸上脱落的磨粒,以减少磨光过程中磨粒的嵌入和滚压造成的变形层加深。

2 抛光过程中变形层的产生与消除方法

抛光过程是将试样上由磨光产生的磨痕和变形层去掉,但抛光只能抛去很薄的一层,不可能把很深的变形层抛去。所以试样只有在细磨后得到均匀的磨痕及较浅的变形层时才能进行抛光,但抛光过程中同样也会产生变形层,但抛光变形层的深度远小于磨光变形层。抛光产生变形层的原因有:

2.1 金相抛光剂

(1) 金相抛光剂粒度的影响 粒度大的抛光剂抛光速率高,但抛光变形层厚;粒度小的抛光剂所产生的变形层薄,但抛光速率低。解决办法:①选用粒度为5~7μm的抛光剂,其有较大的抛光速率,可有效地消除变形层。②可分粗抛和精抛两步完成,精抛用粒度<1μm的金相抛光剂,可消除残留的变形层。

(2) 金相抛光剂的硬度 抛光剂种类较多,硬度低的抛光剂如氧化铁,其滚压作用强,易使变形层增厚,适用于抛较软金属。金刚石研磨膏被证实是比较好的对软硬金属都适宜的抛光剂。

2.2 金相抛光布

金相抛光布应纤维柔软,不能混有硬纤维,抛光前必须洗净双手及金相抛光布,以免将粗沙粒带入抛光盘,造成新的变形层。

2.3 抛光盘的湿度

若抛光盘的湿度太大会减弱磨削作用,增大滚压作用,使变形层增厚。理想的抛光盘的湿度是当试样离开抛光盘后,试样磨面上的水膜在1~5s内蒸发掉。

2.4 抛光压力

抛光压力过大,滚压作用增强,变形层增厚。

3 结语

(1)试样制备过程中产生的变形层未完全去除时,会造成假像,不能得到真实组织。

(2)磨光和抛光的压力、介质等是产生变形层的关键。

(3)由于机械力的作用,不可避免地会产生金属变形层,合理的磨抛能使变形层的深度减到最小程度,再经侵蚀即可消除变形层,得到真实的显微组织,提高制样的一次成功率。如果变形层稍厚,侵蚀后不能得到清晰的组织,可用抛光侵蚀交替法,直至显微组织清晰为止。